HOY HABLAMOS DE...

- Metalworking. Clasificación de los fluidos solubles para el mecanizado.

- Transferencia de calor. Metodología para el cambio de un aceite de transferencia térmica.

Metalworking

Clasificación de los fluidos solubles para el mecanizado.

Los fluidos para el trabajo de metales se emplean para la refrigeración y lubricación durante el proceso de mecanizado. Se clasifican en aceites enteros (alto poder lubricante) y fluidos solubles (alto poder refrigerante). Por eso los aceites enteros se usan principalmente en aplicaciones más severas y de baja velocidad. Por el contrario, los fluidos solubles en agua se emplean sobre todo en operaciones ligeras, medias y más severas a altas velocidades.

En este INLub nos vamos a centrar en los fluidos solubles, o también conocidos como taladrinas. Estos productos solubles son concentrados que se mezclan con agua antes de emplearlos, formando emulsiones o soluciones de aceite y agua.

Esta mezcla se consigue gracias a la presencia de emulsionantes.

Tradicionalmente estos fluidos solubles para el trabajo de metales se clasifican en tres tipos, diferenciándose uno de otro en su contenido de aceite mineral.

Se pueden diferenciar las “macroemulsiones” o “taladrinas minerales”, cuyo contenido de aceite base mineral suele ser superior al 50%. Por otro lado, se encuentran las “microemulsiones” o “taladrinas semisintéticas”, cuyo contenido de aceite oscila entre el 20 y 50%. Y por último las “taladrinas sintéticas que no contienen aceite mineral, están basadas en aceite sintético.

Estos fluidos se suministran como concentrados y se diluyen con agua antes de su uso para producir una emulsión de, generalmente, 4-10% en volumen de aceite en agua.

En función del contenido en aceite mineral la apariencia de la mezcla varía:

Tipo de soluble | Contenido aceite mineral | Apariencia de la mezcla |

| Macroemulsiones | 55-80% | Lechosa |

| Microemulsiones | 10-55% | Translúcida |

| Sintéticos | Sin ac. mineral | Transparente |

Muchas son las ventajas de trabajar con fluidos solubles a la hora de mecanizar, en comparación con los aceites enteros, como por ejemplo su menor coste, sus mejores propiedades refrigerantes o su mayor polivalencia.

Pero, por el contrario, estos fluidos necesitan un control del fluido en servicio para evitar problemas como crecimiento bacteriano, olores, problemas en la piel, generación de humos, etc.

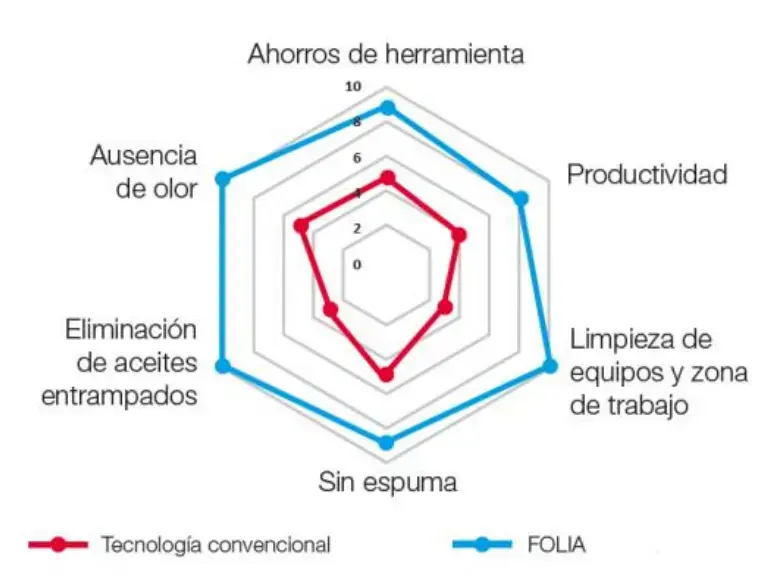

Tradicionalmente esta ha sido la clasificación de taladrinas hasta que en TOTAL se ha desarrollado una nueva tecnología, totalmente innovadora para minimizar estos problemas, TOTAL FOLIA.

FOLIA se trata de una gama de fluidos solubles para el trabajo de metales basados en biopolímeros de origen vegetal para todo tipo de operaciones de mecanizado y materiales.

FOLIA ofrece una solución altamente alcalina, libre de aceites minerales y emulsionantes y con altas propiedades refrigerantes y lubricantes, cumpliendo con las estrictas normas de Salud, Seguridad y Medio Ambiente.

Todo esto presenta numerosas ventajas cuando se compara con una tecnología tradicional, por lo que se puede considerar FOLIA como el cuarto tipo de fluido soluble.

Transferencia de calor

Metodología para el cambio de un aceite de transferencia térmica.

En más de una ocasión nos ha llegado la consulta sobre cómo hacer el cambio de un aceite de transferencia térmica. Para ello, lo primero de todo, es conocer exactamente cómo de sucio está el aceite. En función del nivel de suciedad del aceite seremos más o menos severos con el tratamiento. Por ello, el primer paso es hacer un análisis del aceite.

En nuestro programa de análisis ANAC CALO se evalúan todos los factores que nos interesa tener controlados en este tipo de fluidos. Gracias a él podremos tener una idea de la suciedad del aceite prestando especial atención al agua, insolubles y al residuo Conradson (comúnmente conocido como carbonilla) y también el grado de deterioro de este estudiando la viscosidad, el punto de inflamación y la acidez (TAN).

Lo ideal es empezar el proceso añadiendo un producto detergente tipo SERIOLA CLEANER (en función de la suciedad y los barnices detectados echaremos más o menos detergente) que ayude a levantar y arrastrar toda la suciedad de las tuberías y radiadores. Se recomienda dejar trabajar al detergente durante 48 horas en recirculación, manteniendo las temperaturas habituales de trabajo. Si hay un filtro en el equipo hay que asegurarse de su sustitución y/o limpieza periódica, ya que gran parte de la suciedad quedará ahí retenida.

El proceso de vaciado de la caldera es muy peligroso. Es verdad que cuanto más caliente esté el aceite más suciedad arrastrará, pero más peligrosa será su manipulación. Nuestra experiencia nos indica que 80⁰C es una temperatura adecuada para este proceso.

Es importante que durante el tiempo que dediquemos a enfriar el aceite no se paren las bombas para evitar que toda la suciedad arrastrada se deposite. Aunque el consejo parezca evidente, hay que procurar tener un recipiente lo suficientemente grande en el que depositar el aceite usado, desafortunadamente la experiencia nos demuestra que no siempre se tiene en cuenta.

Si el aceite está muy sucio será necesario hacer un flushing, para ello recomendamos utilizar el mismo aceite con el que se va a llenar el circuito, calentarlo hasta 110⁰C, mantener la bomba trabajando durante 6 horas para asegurar que arrastramos toda la suciedad y, tras enfriar el aceite a 80⁰C, volver a vaciar. En caso de circuitos extremadamente sucios habría que repetir el flushing.

Tras llenar el circuito hay que purgar el aire que haya quedado atrapado en las zonas superiores y verificar que no hay ninguna fuga. Una vez hecho esto, se recomienda aumentar paulatinamente a 10⁰C/hora, parar al llegar a 100⁰C y mantener el sistema trabajando durante 4 horas. Si tras estas 4 horas percibimos chirridos, sonidos agudos y cracking por las zonas altas querrá decir que tenemos presencia de vapor de agua en el sistema. Con muchísimo cuidado, volveremos a purgar esta parte del circuito. Finalmente aumentaremos la temperatura a 20⁰C/hora hasta alcanzar la temperatura de trabajo. Recomendamos tomar una muestra para analizar y evaluar el estado del aceite para asegurar que el cambio se ha hecho correctamente.

Somos conscientes de que este es el procedimiento ideal de cambio, este proceso puede demorarse varios días, entrando en conflicto con las necesidades de producción de la planta, siendo necesario retocarlo, asumiendo ciertos riesgos para adaptarlo a cada situación.

Para más información, sugerencias, o suscripción a próximos números, contactar en:

Teléfono: 91 722 08 40