HOY HABLAMOS DE...

- Metalworking. Las ventajas de usar aceites bases vegetales.

- Lubricación general. Cómo se degradan los fluidos de transferencia térmica.

Metalworking

Las ventajas de usar aceites bases vegetales.

Los requisitos técnicos y operativos de la industria de trabajo de metales respecto a la lubricación y refrigeración están aumentando constantemente. Las legislaciones de Salud, Seguridad y Medio Ambiente se están volviendo más y más exigente, afectando fuertemente a los desarrollos de los fluidos de Metalworking.

Hoy nos vamos a centrar en los aceites enteros con alto poder de lubricación, empleándose en aplicaciones severas y de baja velocidad.

En números anteriores (INLub Nº13) se trataron los aceites minerales hidrocraqueados y las principales diferencias con los aceites tradicionales, pues hoy vamos a dar una pasito más presentando una nueva tecnología de aceites base vegetales.

TOTAL ha desarrollado esta tecnología adaptándose a todos los requerimientos y necesidades de los clientes tales como: productos menos dañinos para la salud, eliminando alguno de los compuesto aromáticos que se clasifican como muy dañinos para la salud, evitando así el etiquetado H304; condiciones de trabajo más seguras para los empleados, trabajando con productos de mayor punto de inflamación, y por supuesto sin dejar de lado trabajar con un producto de altas prestaciones que permita aumentar la productividad.

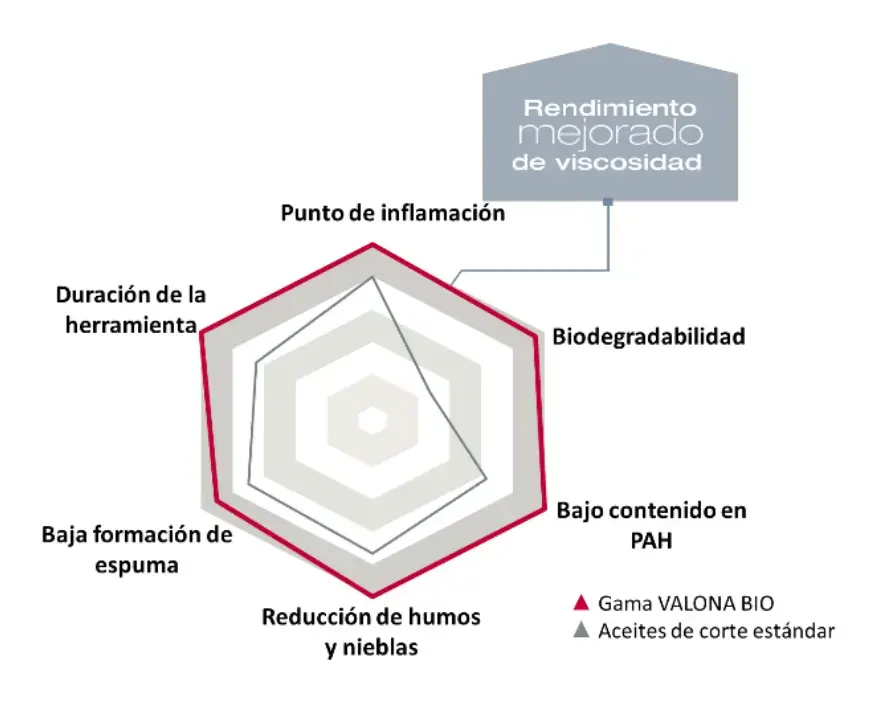

Por todo ello, TOTAL lanza la nueva gama de aceites de corte entero vegetales y biodegradables, VALONA BIO.

¿De qué se trata esta nueva tecnología?

La gama VALONA BIO son productos multipropósito basados en esteres sintéticos con múltiples ventajas como:

- Aceites biodegradables

- Libre de moléculas peligrosas

- Alto punto de inflamación, reduciendo el riesgo de incendio

- Muy alta resistencia a la oxidación, alargando la duración del fluido

- Muy baja volatilidad, lo que reduce considerablemente el consumo

- Sin generación de espumas y nieblas, lo que mejora el ambiente de trabajo en el taller

- Excelente resistencia al desgaste aumentando la duración de las herramientas

Se ha desarrollado esta tecnología para cumplir las numerosas regulaciones en cuanto a Salud, Seguridad y Medio Ambiente al igual que las crecientes demandas de prestaciones.

TOTAL ha conseguido demostrar todos estos beneficios en numerosos clientes, si quiere más información de estos test no dude en ponerse en contacto con el Departamento Técnico de Lubricantes Industriales, y ellos le ayudarán.

Lubricación general

Cómo se degradan los fluidos de transferencia térmica.

Una buena solución para calentar procesos industriales es el uso de calderas, estas suelen estar diseñadas para ser lo más eficientes posible y aprovechar al máximo la energía desprendida en la combustión. Sin embargo, una vez generado el calor hay que transportarlo hasta el punto que queremos calentar. Para transportar esta energía surgieron los fluidos de transmisión térmica (Heat Transfer Fluid HTF), se podrían equiparar a una cadena de transmisión, sólo que en lugar de transmitir energía mecánica se transmite energía calorífica. Otra gran ventaja de este sistema es que se pueden calentar diferentes procesos con una única caldera. Igual que en casa: con una sola caldera calentamos varios radiadores. Siguiendo con esta analogía, en los radiadores de casa el HTF utilizado es el agua por sus buenas propiedades: buen conductor, barato y abundante. Sin embargo, cuando nos vamos a la industria el agua presenta algunos inconvenientes: se evapora a 100⁰C y tiene tendencia a oxidar algunos metales. Como respuesta a esta necesidad se empezó a utilizar el aceite.

Es verdad que, si nos vamos a temperaturas muy elevadas, por encima de los 350⁰C, tendremos que recurrir a fluidos de otra naturaleza, como las sales de nitrato de sodio/potasio, pero vamos a centrarnos en el caso de temperaturas moderadamente altas, hasta 350⁰C en donde los aceites pueden darnos una buena respuesta.

Este aceite estará en un circuito cerrado dando vueltas y sufriendo fluctuaciones continuas de temperatura: se calienta en la caldera, se bombea y se enfría en el proceso (ya sea un serpentín, una camisa…). En números anteriores hemos explicado que el calor es uno de los principales enemigos del aceite, ya que acelera su proceso de degradación. Para entender las consecuencias de esta degradación tenemos que coger la lupa y ver cómo se comportan las moléculas de aceite.

En una primera fase de la degradación las moléculas se van descomponiendo y haciéndose cada vez más cortas, esto se traducirá en una disminución del punto de inflamación del HTF, aumentando el riesgo de incendio en la instalación y en la generación de compuestos ácidos que pueden llegar a oxidar algunos componentes metálicos,

Si el producto continúa degradándose estas cadenas cortas se acabarán convirtiendo en su forma más elemental, carbono, que es lo que comúnmente llamamos carbonilla, se trata de un residuo negro y sólido que además transmite muy mal el calor. Como consecuencia esta carbonilla nos puede ocasionar obturaciones en los conductos y, al ser tan mal conductor reducirá notablemente la eficiencia del sistema aumentando el consumo de energía. Pues en aquellos sitios donde se acumule la carbonilla no habrá transferencia de calor: si es en la zona de la caldera, el aceite no se calentará y si esla zona de aplicación el proceso tardará más en adquirir la temperatura deseada.

Este proceso de oxidación se acelera exponencialmente con la temperatura, si el producto está expuesto a altas temperaturas se degradará mucho más rápido. Por ello una forma de alargar la vida del aceite, es que cuando arranquemos el sistema después de estar un tiempo parado lo hagamos aumentando la temperatura paulatinamente, aunque esto lleve más tiempo, de esta forma evitamos que la caldera trabaje a la máxima potencia, ya que, cuando esto sucede las tuberías de la caldera, y el aceite que está en contacto con ellas, alcanzan temperaturas superiores al núcleo acelerando su degradación.

Por todo lo anteriormente expuesto, se hace muy complicado calcular las horas de vida de un HTF en una caldera, ya que entran una gran cantidad de variables en juego. Por ello recomendamos apoyarnos en un sistema de análisis de aceite, de esta forma se puede conocer el estado del aceite y programar una parada en cuanto los valores empiecen a dar señales de que el aceite ha iniciado el proceso de oxidación.

En TOTAL-ANAC disponemos de un programa de análisis diseñado explícitamente para los HTF donde se evalúa el punto de inflamación para asegurar la seguridad del sistema y la cantidad de residuo carbonoso, entre otros parámetros que permitirán tener el sistema controlado y tomar acciones antes de tener problemas.

Otro aspecto crucial en la operativa de este tipo de aplicaciones es el cambio de aceite. Es necesario hacerlo lo más acurado y limpiamente posible. En el siguiente número expondremos algunas claves de cómo proceder.

Para más información, sugerencias, o suscripción a próximos números, contactar en:

Teléfono: 91 722 08 40