HOY HABLAMOS DE...

- Mantenimiento predictivo. Termografía infrarroja. Un gran aliado en el mantenimiento.

- Lubricación. Cadenas a altas temperaturas.

Mantenimiento predictivo

Termografía infrarroja. Un gran aliado en el mantenimiento.

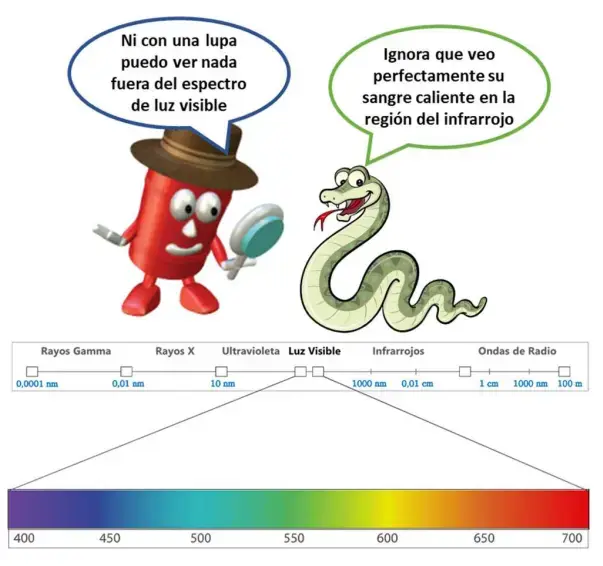

El ojo humano es capaz de detectar la luz visible del espectro electromagnético, pero hay otras formas de luz que no podemos ver como por ejemplo la luz infrarroja. Algunos animales ven los infrarrojos, ciertas serpientes de cascabel y otras poseen dos pequeños órganos o fosas entre los ojos y la nariz capaces de detectar los rayos infrarrojos y ello les permite atacar con total precisión a sus presas de sangre caliente.

El ojo humano sólo alcanza a ver una mínima parte del espectro electromagnético, sin embargo, el uso de una cámara termográfica permite suplir esta carencia.

La técnica termográfica como técnica de diagnóstico se basa en que todos los cuerpos emiten energía en forma de radiación infrarroja sólo por el hecho de estar la temperatura superior a 0 grados absolutos (- 273⁰C). La cámara termográfica interpreta esa energía emitida el ojo humano no.

La cámara termográfica dispone de un sensor térmico que al recibir la radiación infrarroja se calienta y cambia su resistencia eléctrica.

Este cambio de resistencia se mide y se equipara a una determinada temperatura, siendo asignado un color para cada temperatura y formando una imagen coloreada que será la que podamos ver en pantalla.

La detección de estas radiaciones infrarrojas, imposibles de realizar a simple vista, supone una ventaja importantísima en muchas situaciones y puede ayudar a la prevención de multitud de situaciones indeseadas. La no uniformidad de temperaturas suele indicar algún fallo, y este hecho es particularmente interesante en algunas de las aplicaciones industriales consideradas críticas en el mantenimiento predictivo, como motores eléctricos, engranajes abiertos, reductores, etc., siendo un complemento ideal a los análisis de aceite, vibraciones o ultrasonidos. A la vez es también importante en materia de seguridad de instalaciones para detectar o prevenir incendios.

La termografía infrarroja tiene una serie de ventajas: es precisa (0,05 °K), fiable (con un aprendizaje simple) a la vez que es un método no destructivo, ni intrusivo (se requieren relativamente pocos preparativos), además es rápido y no le afectan las vibraciones de los equipos.

Las imágenes térmicas obtenidas mediante termografía infrarroja se denominan termogramas. Para que un termograma tenga sentido, el operador debe especificar una serie de parámetros, que incluyen en particular: a configuración de emisividad de la cámara termográfica (ε = 1, por ejemplo), la temperatura ambiente y la escala de colores.

La termografía infrarroja hace posible deducir la temperatura promedio de un componente mecánico usando el histograma de temperatura. Midiendo el diferencial de temperatura promedio se apoya en muchos casos lo que se verificó mediante análisis del aceite, lo que lleva con seguridad a la conclusión de que se precisan cambios más frecuentes.

¿Y qué podemos detectar?

- Sobrecalentamientos motor y rodamientos

- Puntos calientes

- Desalineación de ejes

- Temperatura superficies

- Lubricación inadecuada

- Niveles de aceite inadecuados

Lubricación

Cadenas a altas temperaturas.

En el número anterior hablamos sobre la dificultad que existe en la lubricación de cadenas, es muy difícil conseguir que el lubricante penetre hasta las entrañas de los eslabones y que luego permanezca ahí creando una película que impida el contacto metal-metal.

Este reto se puede complicar si añadimos el factor temperatura: la evolución de la industria y los métodos de fabricación han hecho que queramos utilizar las cadenas en una gran cantidad de procesos en los que está implicada la temperatura. Esto nos ha permitido tener grandes beneficios en seguridad de las personas y de productividad, permitiendo a las fábricas trabajar en procesos continuos, automatizados y seguros para los operarios.

Encontramos ejemplos de estos procesos en la fabricación de paneles de madera, en los hornos de cerámicas, en la producción de pladur, fibra de vidrio, en los procesos de cocción de pintura en polvo y un largo etcétera.

¿Cómo conseguimos lubricar estos sistemas?

Hay que tener en cuenta que al encontrarnos en ambientes con temperaturas superiores a los 250⁰C los aceites se oxidan exponencialmente acentuando los problemas de barnices y residuos sólidos que impedirán el correcto movimiento de la cadena. Por ello que es primordial elegir con cuidado cómo y con qué vamos a lubricar.

Para diseñar este tipo de aceites en TOTAL realizamos un test de evaporación. Tomamos una pequeña alícuota del lubricante a estudiar, la sometemos a altísimas temperaturas y estudiamos tanto la pérdida de peso como el aspecto de la muestra:

- La pérdida de peso nos dará una idea del consumo que tendremos en la aplicación, cuanto más producto se evaporé mayor será el consumo, ya que tendremos que reponer todo el lubricante evaporado.

- El aspecto estará relacionado con la eficacia del producto. Si este se mantiene como un fluido continuará realizando su función lubricante, por otro lado, si se solidifica no solo dejará de lubricar, si no que le dará rigidez a la cadena impidiendo sus movimientos y aumentando el consumo energético del sistema y reduciendo la vida útil de la cadena.

Debido a estas condiciones tan severas no podemos utilizar cualquier aceite para este tipo de aplicaciones. Si usamos un aceite mineral a los pocos días de trabajo empezaremos a sufrir las consecuencias. Las bases más indicadas son los ésteres sintéticos, que además suelen presentar un elevado punto de inflamación.

Existe una enorme cantidad de ésteres, eso es lo que hace que no todos los lubricantes en base éster sintético sean iguales. Tras muchos años de experiencia en TOTAL hemos encontrado la combinación perfecta de ésteres que nos permiten proteger el sistema a altas temperaturas manteniendo un bajo consumo. Se trata de nuestra gama CORTIS XHT disponible en distintos grados de viscosidad para adaptarnos así a los distintos tipos de cadenas.

Resumiendo, es importante encontrar un aceite con baja formación de barnices para evitar la muerte prematura de la cadena, con resistencia a evaporarse para minimizar el consumo y con elevado punto de inflamación para hacer el proceso lo más seguro posible.

Para más información, sugerencias, o suscripción a próximos números, contactar en:

Teléfono: 91 722 08 40