HOY HABLAMOS DE...

- Fichas de seguridad. Interpretando una ficha de seguridad

- Industria alimentaria. Sopa de letras: FDA, NSF, H1, 3H…

- Metalworking. Aceites de temple.

Fichas de seguridad

Interpretando una Ficha de Seguridad

Una Ficha de Seguridad es un documento en el que se incorpora toda la información sobre una sustancia/mezcla, los peligros que ésta conlleva y las medidas de gestión que requiere para su adecuado uso.

Contiene instrucciones detalladas de manejo y persigue reducir los riesgos laborales y medioambientales.

Las Fichas de Seguridad están dirigidas a usuarios profesionales y son obligatorias para todas las sustancias y mezclas peligrosas.

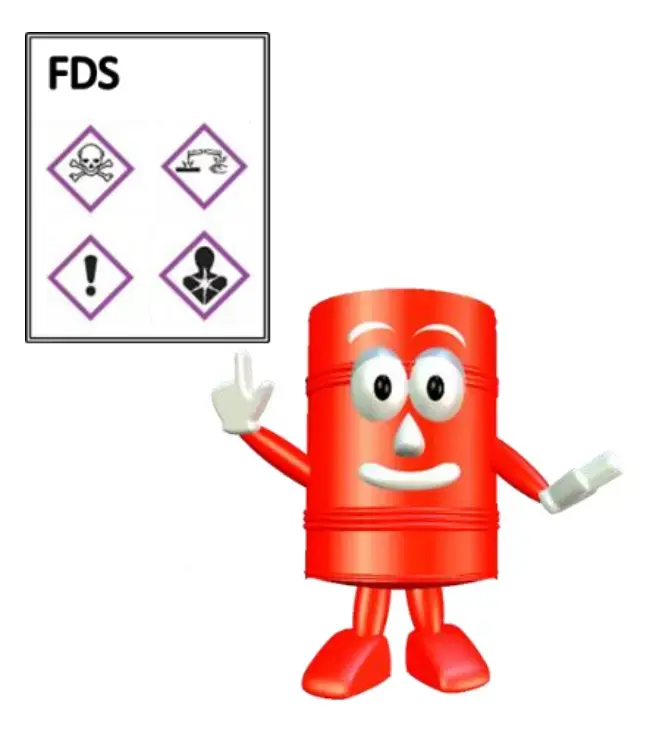

Existen casos en los que existe FDS de mezclas que, NO siendo peligrosas, contienen componentes peligrosos. ¿Y por qué? En primer lugar, hay que diferenciar las sustancias de las mezclas.

Una sustancia está formada por un único componente mientras que la mezcla es un conjunto de sustancias. Una sustancia puede ser peligrosa, pero cuando se encuentra en una mezcla y en pequeña proporción no tiene que ser necesariamente peligroso el conjunto final.

¿Dónde encuentro los posibles peligros de mi producto?

La Ficha de Seguridad está formada por 16 puntos:

- Identificación de la sustancia o la mezcla y de la empresa

- Identificación de los peligros

- Composición/información sobre los componentes

- Primeros auxilios

- Medidas de lucha contra incendios

- Medidas que deban tomar en caso de vertido accidental

- Manipulación y almacenamiento

- Controles de exposición/protección individual

- Propiedades físicas y químicas

- Estabilidad y reactividad

- Información toxicológica

- Información ecológica

- Consideraciones relativas a la eliminación

- Información relativa al transporte

- Información reglamentaria

- Otras informaciones

Es en el punto 2 y 3 donde se informa de la peligrosidad de las sustancias y mezclas.

Se recomienda tener siempre a mano la FDS para, en caso de accidente, saber qué hacer.

¿Dónde consigo la FDS del producto que estoy empleando?

Las FDS deben entregarse de forma gratuita, y en el momento de la primera entrega, en soporte papel o electrónico, en el idioma oficial del donde se comercializa la sustancia o mezcla, siempre que haya una nueva modificación y con los escenarios de exposición anexados (16 apartados). En caso de no tenerla, póngase en contacto con su proveedor de lubricantes para solicitarla.

Industria Alimentaria

Sopa de letras: FDA, NSF, H1, 3H…

Cuando hablamos de lubricantes para la industria alimentaria, lo más probable es que nos venga a la cabeza una auténtica sopa de letras: FDA, NSF, H1, 3H, … Hoy vamos a tratar de ayudaros a ponerlo en orden, de manera que os pueda quedar a modo de diccionario o manual:

Resumiendo, para que un lubricante sea adecuado para la industria alimentaria necesitamos:

1. Una fórmula en la que se empleen los productos permitidos por la FDA.

2. Una aprobación por parte de la NSF basada en la fórmula del lubricante y previo pago de las tasas necesarias.

En caso de que la planta de fabricación de lubricantes cuente con la certificación ISO 21469, como es el caso de TOTAL, además de lo mencionado, es obligatorio enviar una muestra del producto tanto durante el proceso de certificación del producto como durante las diferentes auditorías de la planta de fabricación. Gracias a todo esto, podemos asegurar el máximo nivel de calidad en la fabricación de lubricantes para la industria alimentaria, proporcionando la máxima seguridad, con nuestra gama de aceites y grasas NEVASTANE.

Metalworking

Aceites de temple

En el mundo del metal y en los programas de Forjado a Fuego vemos como muchas veces se somete al acero un tratamiento de temple, esto se hace para conseguir cambios en la estructura atómica del metal que se ven reflejados en las propiedades finales de dureza y tenacidad de la pieza, ahorrándonos así mucho dinero en aleantes.

La idea básica del temple consiste en calentar el acero por encima de 723°C y después enfriarlo bruscamente. Al calentarlo los átomos de hierro se colocan en una estructura que se conoce como Austenítica. A esta temperatura los átomos se encuentran muy cómodos y relajados. Sin embargo, al bajar la temperatura a los átomos “deja de gustarle” la estructura austenítica e intentan ponerse en una postura más cómoda, el problema es que no todos quieren colocarse de la misma manera: parte de ellos deciden volverse ferrita y el resto cementita.

Si la bajada de temperatura se hace poco a poco, a los átomos les da tiempo a decidir qué estructura adoptar, juntarse los ferríticos con los ferríticos y los cementitas con los cementitas, preparándose para una transición tranquila sin generar ninguna clase de tensión. El problema es cuando este cambio se produce de forma rápida y brusca: a los átomos les coge despistados, se mezclan unos con otros y alguno todavía no han decidido si quiere ser cementita o ferrita. Todo esto genera muchas tensiones entre ellos.

Si controlamos la velocidad a la que enfriamos el acero podemos controlar la cantidad de tensiones generadas. Podemos ser buenos, enfriar lentamente y así todos los átomos estarán contentos y relajados; como consecuencia tendremos un acero blando y dúctil.

O, por el contrario, ser un poco malvados y enfriar la pieza más rápidamente generando tensiones entre las dos estructuras ferrita y cementita; entonces tendremos un acero más duro y quebradizo.

Una de las herramientas indispensable para el control de la velocidad de enfriamiento es el fluido utilizado para bajar la temperatura, la familia de productos DRASTA de TOTAL ofrece una gran variedad de productos que otorgan diferentes velocidades de enfriamiento en función de las propiedades requeridas en la pieza.

Para más información, sugerencias, o suscripción a próximos números, contactar en:

Teléfono: 91 722 08 40